- 1397/8/12

- 31929 نفر

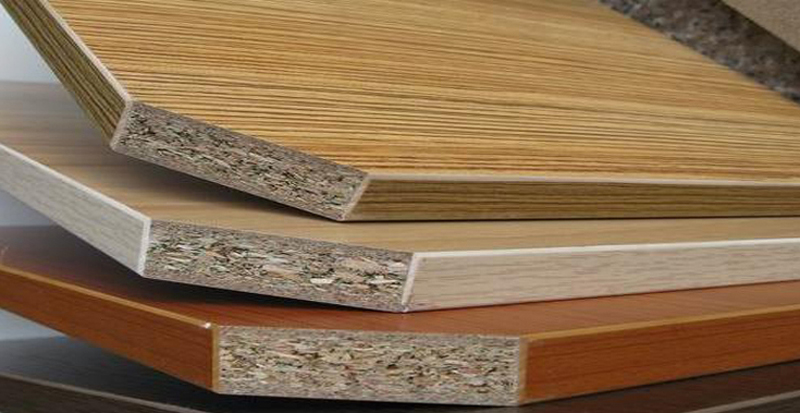

مقایسه روکش های مختلف MDF

- 1397/9/29

- 35712 نفر

محصولی از خرده چوبهای نرمی است که بر اثر گرما و فشاری که به آن ها وارد می شود تبدیل به این نوع چوب می شوند و در اصطلاح به آن ام دی اف خام می گویند.

تفاوت جنس و طریقه ساخت مصنوعات چوبی و نیز تنوع رنگ آنها :

MDF :

محصولی از خرده چوبهای نرمی است که بر اثر گرما و فشاری که به آن ها وارد می شود تبدیل به این نوع چوب می شوند و در اصطلاح به آن ام دی اف خام می گویند. ام دی اف خام را پس از تولید می توان روکش نمود. متداول ترین روکش ام دی اف ملامینه است.

لترون و ملامینه:

لترون(Letron) نئوپان روکش شده با ملامینه را در اصطلاح لترون مینامند. این نوع روکش در سال ۱۹۶۳ میلادی توسط یک شرکت آلمانی فعال در صنعت کاغذ اختراع شد و به سرعت در صنایع چوب و مبلمان جای خود را باز نمود بطوری که امروزه بالاترین مصرف را در بین دیگر انواع روکش بخود اختصاص داده است.

انواع لترون

لترون با روکش کاغذی

این نوع روکشها از کیفیت مناسبی برخوردار نبوده و فقط برای پوشش ورق خام لترون مورد استفاده قرار میگیرند. در مقابل سایش و برخورد، مقاوم نبوده و معمولاً توصیه نمیشوند.

لترون با روکش ملامینه (لامینت)

در بعضی مواقع روی لترون را روکش های ملامینه مانند MDF می کشند که در اصلاح به این نوع از لترون، ملامینه گفته می گردد. تنوع طرحی لترون از ملامینه کمتر است و ملامینه در برابر خط و خش از آن مقاومتر می باشد .

ملامینه ضد خش:

نوعی روکش ضد خش و مقاوم در برابر آب است که بر روی نئوپان و ام دی اف کشیده می شود.

MDF HIGH GLASS:

هایگلاس نیز نوعی ام دی اف است با این تفاوت که روکش آن با یک لایه پلکسی گلاس پوشانده می شود .پلکسی گلاس نوعی پلاستیک است که ظاهری بسیار شفاف و شبیه شیشه دارد که نسبت به شیشه سبکتر و مقاومتر است.

HPL:

اچ پی ال روکش اداری است و از روکش های معمولی مانند ملامینه مقاوم تر است.

نوارPVC:

نوار پی وی سی محصولی است که برای پوشاندن لبه های بریده شده و بدون روکش ام دی اف و نئوپان استفاده می شود. نوار پی وی سی از مواد بسیار مقاوم و پلاستیکی تهیه می شود.

نوار کاغذی:

نوار کاغذی محصولی است مانند نوار پی وی سی که برای پوشاندن لبه های بریده شده و بدون روکش ام دی اف و نئوپان استفاده می شود با این تفاوت که کیفیت آن به مراتب کمتر از نوار پی وی سی است و در برابر ضربه از نوار پی وی سی بسیار ضعیفتر می باشد.

کامپوزیت:

طرح هایی است به شکل سنگ و یا مواد مشابه که از جنس پلاستیک ساخته شده و معمولا نور پردازی میشوند.

تفاوت روکش ام دی اف ها

امروزه اکثر MDF های تولیدی در جهان به صورت روکش شده یا به عبارت بهتر روسازی شده مصرف میشوند که تفاوت روکش ام دی اف ها با یکدیگر از مهمترین تفاوت آن ها است.

این روسازی شامل انواع روکشهای طبیعی (چوبی) و مصنوعی و رنگ و لاکهای مختلف است. MDF های مورد مصرف در ایران نیز اکثرا بصورت روکش شده و عمدتاً با روکشهای مصنوعی مورد استفاده قرار میگیرند.

انواع روکش MDF

روکشها را میتوان به دو گروه عمده روکشهای طبیعی (چوبی) و روکشهای مصنوعی تقسیم کرد.

1- روکشهای طبیعی (چوبی):

روکش چوبی (Veneer) به لایههای نازک چوب گفته میشود که طی فرآیند خاصی تولید میشوند. معمولاً پس از پخت چوب در بخار یا آب داغ، گرده بینه مرغوب چوبی را که اکثراً از گونههای پهن برگ هستند،

با روشهای لولهبری Peeling یا تراشهگیری Slicing تبدیل به لایهها یا ورقههای نازک چوب تزئینی میکنند. (روکش گیری از چوبهای سوزنی برگ نیز امکان پذیر است ولی مصرف کمی دارد)

2- روکشهای مصنوعی :

لایهها و اوراق منفرد یا مرکب از موادی نظیر کاغذ (تزئینی یا غیر تزئینی)،مواد ترموپلاستیک (PVC) و غیره ساخته میشوند که میتواند به رزینهای مختلف مانند ملامین فرمالدئید و فنل فرمالدئید آغشته شده باشند.

این اوراق ممکن است با لاکهای پوششی مقاوم در برابر عوامل مختلف ، ورقهای اکریلیک ،PVC و … پوشش داده شده باشتد که برای پوشاندن سطوح اوراق فشرده چوبی (MDF ،تخته طرح چوب و …) بکار میروند.

روکشهای طبیعی (چوبی )

همانگونه که ذکر شد روکشهای چوبی ورقهها و لایههای نازک تهیه شده از چوب طبیعی هستند. انواع چوبهای دارای نقوش و رنگهای زیبا برای تولید روکش چوبی مورد استفاده قرار میگیرند. نقش و رنگ چوب همیشه مورد علاقه انسان بوده، بطوریکه سابقه تولید روکش چوبی به زمان مصریان باستان برمیگردد. بعلت محدودیت مقدار چوبهای با نقوش زیبا و بدون عیب و گران بودن آن معمولاً اینگونه چوبها را روکش گیری کرده و روی صفحات و اوراق فشرده چوبی و حتی چوبهای نامرغوب میچسبانند.

جالب توجه اینکه امروزه حتی برای تهیه انواع روکشهای مصنوعی که در ادامه تشریح خواهد شد از نقوش یا به عبارت بهتر از عکس روکشهای چوبی مرغوب چاپ شده روی کاغذ یا سایر موارد استفاده میکنند.

از روکشهای چوبی برای روکش کردن انواع اوراق فشرده چوبی مثل نئوپان ،تخته لایه ، تخته فیبر و MDF استفاده میشود. استفاده از MDF با روکش چوبی در جهان بسیار متداول است ،اما در ایران مرسوم نیست و میتوان گفت تقریباً در ایران MDF با روکش چوبی تاکنون بکار نرفته است. و MDF. با روکش چوبی در موارد کاربرد مختلفی که به تفصیل در بخش کاربردها آمده است،بکار میرود و از موارد عمده کاربرد آن در صنایع مبلمان خصوصاً مبلمان سنتی و کلاسیک و نیز طراحی داخلی ساختمانها و منازل و دیوارکوبها ، پارتیشنهای داخلی ساختمان است. MDF هایی با روکش چوبی و لبههای گرد شده یا ابزار خورده را معمولاً بجای چوب طبیعی در موارد کاربرد چوب طبیعی از جمله مبلمان ،درهای کابینت ساده یا درهای کابینت ابزار خورده MDF کاربرد دارند. استفاده از MDF بجای چوب ماسیو ، بعلت ثبات ابعاد در شرایط اقلیمی متفاوت نسبت به چوب و دوام بیشتر ،بهتر است. روکشهای چوبی را با پرسهای ممبران (بالشتکی) با چسب و با دمای 58 c و زمان حداکثر 2 دقیقه میتوان روی سطوح ابزار خورده MDF چسباند.

معمولاً در کشورهای پیشرفته کارخانجات مبلمان بزرگ دارای خطوط روکش چوبی هم هستند که روکش چوبی را خودشان تهیه و روی MDF یا سایر تختهها میچسبانند و در ساخت مبلمان بکار میبرند.

در سطح جهان نقاطی که دارای منابع چوبی پهن برگ ارزان و قابل دسترس و مرغوب است.روکش چوبی نسبت به سایر روکشها در مصارف عمومی مبلمان ترجیح داده میشود و مصرف بیشتری دارد مانند آمریکای شمالی و جنوبی و مناطق حاره که مقادیر زیادی چوبهای خوش نقش قابل روکشگیری داشته و روکش چوبی مرغوب و ارزان در دسترس میباشد.اما در اروپا و آسیا (غیر از کشورهای مناطق گرمسیری دارای جنگلهای حاره ) روکش چوبی گران بوده و معمولاً تولید ملی آن امکانپذیر نیست ،لذا از روکشهای مصنوعی استفاده میکنند. در ایران نیز در سالهای اخیر در زمینه تولید روکشهای چوبی مرغوب محدودیتهایی وجود دارد اما عامل بسیار تأثیرگذار در استفاده از روکش چوبی برای روکش کردن MDF عامل مد و تغییر سلیقه مصرف مبلمان و نیز عدم آشنایی سازندگان مبلمان از قابلیتهای منحصر به فرد MDF با روکش چوبی نسبت به نئوپان با روکش چوبی میباشد. از آنجاییکه در ایران استفاده از روکش چوبی فقط برای پوشش نئوپان و تولید مبلمان و لوازم تقریباً ارزان قیمت و سطح پایین متداول است،معمولاً از روکشهای چوبی در صنعت MDF استفاده نمیشود.

روکش کاری سطح MDF یا هر نوع تخته دیگر با روکشهای چوبی از آسانترین انواع روکش کاری است که سطح بالایی از تلرانس ضخامت و معایب محدود تخته را تحمل میکند.انواع روکشهای چوبی تلرانس ضخامت 2/0 تا 3/0 و حتی کمی بیشتر را در تخته تحمل میکنند. سطوح MDF را به مقدار 2 g/m 120-80 چسب زنی میکنند (معمولاً UF) و با روکش چوبی تحت فشار 2 kn/m 60-350 و دمای c 100-70 (پرسهای چند طبقه) و c 30-100 (پرسهای یک طبقه) به مدت 4-2 دقیقه (پرسهای چند طبقه) و 60-30 ثانیه (پرسهای یک طبقه) پرس میکنند.

از MDF با روکشهای چوبی ، فقط در مواردی که خطر رطوبت و حرارت وجود ندارد ،استفاده میشود. از مزایای آن زیبایی و طبیعی بودن آن است که نظر بسیاری از مصرف کنندگان را به خود جلب میکند و عمده معایب آن عدم مقاومت در برابر رطوبت ، حرارت و مواد شیمیایی و … است.

MDF با روکش چوبی در ساخت مبلمان و سایر لوازم که در جای خشک و بیخطر (حرارت) قرار دارند و در آشپزخانه ، در سطوح عمودی (معمولاً درها) کاربرد دارد.

چون رطوبت MDF معمولاً 3 8% میباشد ، روکش چوبی مورد استفاده در روکش کاغذ نیز باید رطوبتی در حدود 12 8 درصد داشته باشد. به طور کلی روکش چوبی حساسیت زیادی در برابر رطوبت ،حرارت ،ضربه ،سایش و … دارد. بعد از پرس ، ورق روکش شده MDF حداقل باید به مدت 8 ساعت باقی بماند تا سرد شود.

روکشهای مصنوعی

1. ورقهای کاغذی (Paper Foil ):

به این نوع روکشها Finish Foil یا به اصطلاح تجاری لترون Letron هم میگویند. لترون نام یکی از تولید کنندگان مشهور این نوع روکش است که امروزه این نوع روکش اغلب با نام این شرکت خوانده میشود. این روکش از یک لایه کاغذ معمولاً تزئینی با وزن پایه40.140g/m2(گرم به متر مربع قبل از آغشته سازی) بصورت ساده یا طرحدار ،مات یا براق که با رزینهای (معمولاً) ملامین فرم آلدئید آغشته و خشک شده ،تشکیل شده است. وزن پایه این روکشها پس از آغشته سازی تا حداکثر 2 g/m 300 نیز میرسد. این روکشها بصورت ورق در ابعاد مختلف و اکثراً بصورت رول تولید میشوند. تمام این نوع روکشها را با استفاده از چسب و پرسهای طبقهای یا پیوسته (رولی ، غلطکی) روی تخته میچسبانند ،چسبهای مورد استفاده عبارتند از اوره فرم آلدئید ، پلی وینیل استات PVA و غیره.

در اکثر مواقع این روکشها دارای نقوش و طرحها و رنگهای تزئینی هستند که بعنوان روکش تزئینی نهایی (دکور) استفاده میشوند. اما در مواردی محدود نیز برای رنگ کاریهای دقیق و ظریف از انواع بدون رنگ و طرح آن بصورت ساده برای پوشش سطح MDF و زیرسازی رنگ استفاده میکنند. در این صورت این روکش میتواند صاف یا طرح برجسته مثل نقش رگههای چوب ،تار و پود و … براق یا مات باشد ، سپس روی آنها را رنگ میکنند.

این نوع روکشها علاوه بر کاربرد در پوشش سطوح اوراق MDF برای ساخت نوار لبه ساده و پشت چسبدار و روکش پروفیلها و لبههای ابزار خورده کاربرد دارد.

MDF مورد استفاده برای روکش را با سنباده با دانهبندی 100 Grit سنباده زنی میکنند و سطح تخته باید بدون غبار و ناصافی و … بوده و تمیز باشد. تلرانس ضخامت حداکثر بین 2/0 mm برای تختههای تا ضخامت 30 میلی متر تا 3/0 mm برای تختههایی با ضخامت بیش از 30 میلی متر برای این روکش کاری قابل تحمل میباشد. سطوح تخته MDF باید قبل از روکش کردن تمیز شده و نیز عاری از عیوب سطحی باشد. همچنین دانهبندی میان سطح MDF برای روکش کاری مهم است ،زیرا اگر دانهبندی یکسان نباشد در روکشکاریهای با سرعت بالا موجب اختلاف کیفیت چسبندگی روکش به تخته میشود.

شرایط چسبندگی فویلهای کاغذی بسته به نوع تجهیزات روکش کردن فرق میکند. از پرسهای مسطح طبقاتی روکشهای چوبی میتوان برای چسباندن روکشهای کاغذی ضخیمتر (بالای وزن پایه 2 g/m 80 استفاده کرد. روکش کاغذهای سبک و متوسط از پنجاه سال پیش متداول شدند و در ابتدا پرسهای گرم طبقاتی مسطح با چسب UF معمولی یا کوپلیمرها برای چسباندن آنها استفاده میشد. اما امروزه اکثر روکش کنندگان MDF با این روکشها دارای پرسهای روکش غلطک داغ پیوسته هستند که با چسب UF با فرمولاسیون خاص برای چسباندن روکش روی تخته استفاده میکنند. البته هنوز چسبهای کوپلیمری هم برای اینکار استفاده میشود.

میزان پوشش چسب در هر دو روش حدود 2. g/ 2m 1. 80 است. ایجاد بافت خاص روی روکش نیز در این روش امکانپذیر است که در پرسهای طبقهای بوسیله صفحات (پلیتهای) منقوش برجسته و در پرسهای غلطکی با استفاده از یک رول ثانویه با نقوش برجسته ایجاد میشود.

این نوع روکش از ارزانترین انواع روکش میباشد که در مبلمانها و لوازم ارزان قیمت مورد استفاده قرار میگیرد. این روکش در برابر سایش و خش و کلاً عوامل مکانیکی مقاومت ندارد و مقاومتش در برابر حرارت و رطوبت نیز کمتر از روکشهای ملامینه و لامینتها است.

بیشترین کاربرد MDFهای روکش شده با فویل کاغذی در ساخت کتابخانهها ،قفسههای خانگی و مبلمان اداری و منزل کم دوام و ارزان است. از مزایای این روکش تنوع رنگ و نقش و … ارزانی و کار آسان با آن است. و از معایب آن کلاً میتوان دوام کمتر و مقاومت کمتر نسبت به عوامل خارجی را ذکر کرد.

یکی از انواع روکشهای کاغذی ،روکش کاغذی با وزن پایه پایین 1 ، است که معمولاً بصورت روکش مجزا در داخل روکشهای کاغذ بستهبندی میشود.این نوع روکش که در بازارهای جهانی با عنوان روکش کاغذ برنج ژاپنی 2 نیز معروف است، از کاغذهای با وزن پایه 2g/m 40. 23 ساخته میشود. این کاغذها هم بصورت تزئینی و هم بصورت ساده (جهت زیرسازی برای رنگ) وجود دارند و نیز به دو صورت آغشته شده و آغشته نشده عرضه میشوند و روی صفحات اوراق فشرده چوبی و MDF چسبانده میشوند.این نوع روکش برای زیرسازی اقدامات روسازی بصری مانند رنگ و لاک و … مناسب و ارزان بوده اما بصورت منفرد روکش کم دوام است. عمده استفاده از این نوع نیز در مبلمان و قفسههای کم دوام است. این نوع روکش از کمترین دوام و مقاومت در برابر سایش ، ضربه به حرارت ،رطوبت و غیره برخوردار است.

2. روکشهای ترموپلاستیک

این گروه روکشهای مصنوعی ،روکشهای ساخته شده از مواد گرما نرم (ترموپلاستیک) هستند که در اثر گرما تغییر شکل داده و قابلیت انعطاف بسیار بالایی دارند.بعضی روکشهای دیگر از جمله روکشهای چوبی و کاغذی هم در روکش کردن سطوح ناهموار و ابزار خورده استفاده میشود اما در سطوحی که دارای اختلاف سطحهای عمیق و زیاد و اشکال برجسته و فرورفته با انحناءهای متعدد و مشکل هستند فقط میتوان از روکشهای ترموپلاستیک استفاده کرد. قابلیت انعطاف این نوع روکش از مزیتهای کاربردی آنها محسوب میشود. این نوع روکشها عمدتاً شامل روکش PVC و ورقهای اکریلیک است که روکش PVC پرمصرفترین آنها میباشد.

الف – روکش پلی وینیل کلراید PVC

فویلهای PVC در تعداد لایههای مختلف ،تنوع لایههای مختلف ،ضخامتها ،رنگها ونقوش مختلف و نیز نقوش برجسته مختلف (صاف ،براق ،مات، رگه چوبی و…) بسته به نوع کاربرد مورد نیاز تولید میشوند و معمولاً شامل لایههای پلی و نییل کلراید ،لایه آستری و لاکهای متفاوت هستند. ضخامت این نوع روکشها بین 2/0 تا 3 میلیمتر است.

بعلت قابلیت انعطاف این نوع روکش ، از آن برای روکش کردن سطوح ابزار خورده با اختلاف سطح زیاد و نیز برای ساخت نوار لبه ،روکش کردن پروفیلها ،نوار لبههای فرمدار و فرز خورده استفاده میشود. مثلاً روکش کردن درهای کابینتهایی که دارای ماشین کاریهای عمیق هستند. همچنین یکی از استفادههای منحصر به فرد روکشهای PVC در ساخت مصنوعاتی است که نیاز به پیوستگی روکش در ابعاد مختلف یک سازه یا به عبارتی نیاز به ایجاد شیار V شکل روی تخته و تاکردن آن باشد، بهترین مثالها در این مواد تولید میز تلویزیون و جعبه بلندگو (باند) و … است.

این نوع روکشها را روی سطوح صاف MDF که با سنباده با 100 Grit سنباده شده است و تمیز شده است میچسبانند. تلرانس ضخامت تا 3/0+ میلی متر را میتوان در این مورد قبول کرد.

روکشهای PVC را معمولاً در دمای اتاق با پرسهای غلطکی با استفاده از پاشش چسبهای کوپلیمری یا چسب اپوکسید میچسبانند. در بعضی مواقع چسبهای گرما نرم نیز استفاده میکنند. تخته خارج شده از پرس باید روی سطوح صاف برای چند ساعت نگهداری شود تا اتصال بین روکش و تخته توسط چسب تکمیل شود.

تختههای MDF ابزار خورده در سطح یا لبه را با استفاده از پرس ممبران با روکش PVC به راحتی میتوان روکشی کرد. این نوع محصول در ساخت در کابینتها و لوازم اتاق خواب کاربرد دارد. انعطاف بسیار خوب روکش PVC خصوصاً وقتی که داخل پرس ممبران حرارت میبیند باعث میشود که بتوان نقوش بسیار ریز و ظریف ،ابزار خوردههای عمیق ، اشکال با شعاعهای کوچک و سخت را با آن روکش کرد.

در این نوع ماشین کاری تنها تخته قابل استفاده MDF است. در این روش سطح و محلهای ابزار خورده را با اسپری چسب پلی اورتان پوشانده و با دمای 85c پرس میکنند.

در سطوح صاف در صورت نیاز میتوان روکش PVC را بصورت نقش برجسته یا دو لایه با دو رنگ و نقش چسباند. در صورت چسباندن دو لایه متفاوت PVC ،لایه رویی را طبق نقشی خاص برمیدارند تا حالت دو رنگ زیر و رو نمایان شود. از تختههای روکش شده با PVC غیر از مصارف یاد شده در ، استفادههای عمومی مثل مبلمان اداری نیز استفاده میکنند. این نوع روکش، زیبایی روکشهای لامینت و ملامینه را ندارد. و در برابر حرارت مطلقاً مقاوم نیست. هرچند رویه آن نسبت به آب (خنک) و رطوبت مقاوم است. اما مقاومت در برابر رطوبت بستگی به چسب مصرفی در چسباندن روکش نیز دارد.

این نوع روکش در برابر عوامل مکانیکی مانند سایش و خش و … نیز مقاومت دارد. تمیز کردن آن بعلت مقاومت سطحی در برابر آب و جنس آن بسیار آسان است و نیز از محاسن آن قابلیت کار آسان با این نوع تختههای روکش شده است.

کلاً این نوع روکش دوام بالایی ندارد و برای ساخت مبلمان داخلی اداری و … کم دوام هم از آن استفاده میشود. استفاده از این روکش در آشپزخانه (بجز در کابینت) توصیه نمیشود، مخصوصاً رویه کابینت.

ب- روکشهای ورق اکریلیک

نوع دوم، روکشهای ترموپلاستیک ورقهای اکریلیک هستند. این نوع روکشها متشکل از هیدروکسید آلومینیم (تری هیدرید آلومینیوم (ATH) ،رزین اکریلیک MMA و رنگدانهها میباشد. دامنه ضخامت این روکشها 3 تا 19 میلیمتر است و وزن مخصوص آنها حدود 1/77 گرم بر سانتیمتر مکعب میباشد.

این روکشها تمام مزایای روکشهای PVC از جمله فرمپذیری و قابلیت انعطاف بسیار بالایی در دمای 80-70 درجه سانتی گراد در داخل پرس ممبران را دارد. ضمن اینکه دارای مقاومت به ضربه ، مناسب و نیز قابلیت منحصر به فرد ترمیمپذیری است. بطوریکه میتوان سطوح آسیب دیده آن را ترمیم کرد و سطوح ترمیم شده نیز به راحتی قابل تشخیص نخواهد بود. ضمناً حساسیت این نوع روکش نسبت به آتش سیگار و تغییر رنگ در برابر نور خورشید کمتر از PVC است. تنوع رنگ این روکشها بسیار زیاد است.

همانگونه که ملاحظه میشود این نوع روکش دارای تمام مزایای PVC و یکسری مزایای بالاتر میباشد مورد استفاده آن مشابه به موارد استفاده PVC بوده و با این تفاوت که از این روکش در مصنوعات گرانتر و مرغوبتر استفاده میشود.

3. لامینتها

لامینت Laminate اصطلاحی عمومی است که به گروهی از روکشهای مصنوعی شامل انواعHPL,CPL و لامینت فشرده اطلاق میشود. این نوع روکشها یکی از انواع پرکاربرد روکشهای مصنوعی خصوصاً در ایران هستند.

الف- لامینت تحت فشار بالا (HPL)

این نوع روکش متشکل از اوراق کاغذ کرافت آغشته به رزینهای فنولیک در لایههای میانی و تحتانی بوده و در لایه سطحی از کاغذ تزئینی(دکور) آغشته به رزینهای آمینوپلاستیک مانند ملامین فرم آلدئید (MF) تحت فشار حدود 2 g/m 5/1-4/1 تولید میشوند.این روکش در ضخامتهای 5/0 تا 5 میلیمتر و در مواردی بیش از 5 میلیمتر تولید میشوند.

در پارهای از موارد سطح این روکشها با لایههای فلزی (آلومینیوم ،مس و … ) نیز پوشانده میشود. این روکشها به صورتهای مات ،براق و رگهدار تولید میشوند و با استفاده از چسبهای اوره فرمائید (UF) ،پلیوینیل استات PVA و چسبهای تماسی 6 روی اوراق فشرده چوبی مانند MDF چسبانده میشوند.

انواع استاندارد HPLها که به صورت ساده و بدون مواد افزودنی تولید میشوند که به هیچ وجه قابلیت انعطاف ندارند و بسیار ترد و شکننده و دارای لبههای تیز هستند و بصورت ورق در ابعاد مختلف و عمدتاً در ضخامتهای 7/0 تا 5/1 میلیمتر تولید میشوند. بعلت عدم انعطاف این نوع روکشها از آنها نمیتوان در روکش کردن لبههای گرد و فرم دار و سطوح ابزار خورده استفاده کرد و نیز ترد و شکننده بودن آن کاربرد این نوع روکش را در سطوح با برشهای گرد محدود کرده ،لذا کاربرد آن در روکش کردن نئوپان بیش از MDF است.

این نوع روکش در برابر رطوبت و حرارت و سایش مقاوم بوده و میتوان آن را به راحتی و به دفعات با آب یا مواد پاک کننده تمیز کرد. لذا عمده کار این نوع روکشها در موارد استفاده خاصی نظیر مواردی که دوام بسیار زیاد مورد نیاز است ،میباشد مثل تختها و لوازم بیمارستانی و آزمایشگاهی ،میزهای کارگاهی رویه کابینتهای بدون ابزار خوری و نیز سایر مصارف عمومی مثل مبلمان اداری بصورت محدود ، البته ساخت نوع فرمپذیر این نوع روکش دامنه کاربرد آن را در رویه کابینتهای دارای لبههای منحنی افزایش داده است ، در لامینتهای تحت فشار بالا، نوع فرمپذیر HPL7 روکشها دارای تعداد لایههای کاغذ کرافت کمتری نسبت به نوع استاندارد هستند که خاصیت ارتجاعی بیشتری به آن میدهد. در این نوع HPL ورقه روکش با نوعی لاک پوششی مخصوص که مقاومت بالایی در برابر حرارت دارد تا دمای 240c مقاوم میشوند. این ویژگی بعلت مزایای فوق و فرمپذیری آن روی سطوح دارای لبه گرد چسبانده میشود و بعنوان رویه کابینت استفاده زیادی دارد و بعلت مقاومت بیشتر در برابر حرارت در کارگاهها و آزمایشگاهها بعنوان رویه میز کار استفاده می شود. این روکشها در دمای c 220-160 فرمپذیر شده و روی لبههای گرد Post From میشوند. همچنین علاوه بر قابلیت روکش کردن لبهها در حالت محدب 8 از این روکشها در حالات مقعرپذیر نیز میتوان استفاده کرد. انواع کندسوز 9 این روکشها نیز وجود دارند ، که با تیمار کردن لایههای میانی به مواد فاقد هالوژن یا مواد کندسوز کننده ،نقطه اشتغال آنها را بالا برده و کندسوز میکنند. این نوع روکشها نیز عمدتاً در داخل هواپیماها ،خودرو ،ترن قطار ،اماکن عمومی و آزمایشگاهها و کارگاهها کاربرد دارند.

نوع دیگری از HPL نیز وجود دارد که نوع کفپوشی نام دارد 10 که به دلیل پرداخت ویژه سطوح و استفاده از نوعی لایه پوششی خاص که مقاومت بالایی در برابر سایش و خراشیدگی دارد و دارای دوام و پایداری زیادی است برای پوشش اوراق فشرده چوبی خصوصاً MDF (با دانسیته بالا) و تولید کفپوش استفاده میشود. این نوع روکشها در برابر لکه ، اثر سیگار و مواد شیمیایی نیز مقاومند.

مزیت عمده HPLها دوام بسیار بالا و مقاومت بالای آنها در برابر عوامل خارجی است و از معایب عمده آن انعطافپذیری کم و کاربرد سخت آن بدلیل سختی و شکنندگی آن و نیز گران بودن آن است.

ب- لامینت فشرده

این نوع لامینت شباهت ساختاری با هم گروه خود HPL دارد با این تفاوت که دارای تعداد لایههای اضافه بیشتر بوده و تحت فشار بالاتر و ضخامتهای بیشتری تولید میشوند و دارای مقاومتهای بالاتر ،دوام و پایداری بیشتر در مقابل رطوبت و حرارت و … هستند. پس در مواردی که دوام و مقاومت بسیار بالا مورد نیاز باشد مورد استفاده قرار میگیرند مانند ،سرویسهای بهداشتی ، (خصوصاً عمومی) ، اماکن ورزشی ، کارگاهها و کارخانجات و … و حتی استفادههای خارج از ساختمان.

علاوه بر کاربردهای فوق که به عنوان روکش تختههایی چون MDF بودند ،انواع ضخیمتر این نوع لامینت به تنهایی برای ساخت فیبرهای مدار چاپی ، چرخ دندههای صنعتی و واشرهای صنعتی و … استفاده میشود.

همچنین به عنوان روکش تخته لایه رویی از نوع کاغذ تزئینی (دکور) در ساخت آن استفاده کرده و در کاربردهای صنعتی کل لایهها از کاغذ کرافت ساخته میشود. به این نوع روکش در اصطلاح تجاری در ایران فورمیکا (فورمیکا نام یکی از تولید کنندگان بزرگ این نوع روکش است ) نیز گفته میشود.

ج – لامینتهای فشرده پیوست (CPL)

این نوع لامینت (روکش) در تمام موارد مانند HPL است با این تفاوت که در پرسهای غلطکی پیوسته و بصورت رول تولید میشود و انعطافپذیری آن کمی بیشتر از HPL است و بصورت پیوسته در پرسهای غلطکی روی تخته (MDF) چسبانده میشود و دارای موارد کاربرد و خصوصیات مشابه HPL است.

4-روکشهای ملامینه

روکشهای ملامینه یا LPM 13 پرکاربردترین روکش اوراق فشرده چوبی و خصوصا MDF در جهان و مخصوصاً در ایران در بین تمام روکشهای چوبی و مصنوعی است LPM از کاغذهلای تزئینی (دکور) آغشته به چسب ملامین فرم آلدئید (MF) که خشک شده تشکیل و بصورت مستقیم بدون نیاز به چسب زنی مجدد روی تخته (MDF) چسبانده میشود. دامنه بسیار وسیعی از روکشهای تزئینی در این روش قابل تولید است.

روشهای چسباندن روکشهای ملامینه روی تخته به دو روش پرسهای طبقهای باستیل کوتاه 14 و روکش زنی پیوسته 15 (روکش بصورت رول با پرس پیوسته ) است. بعلت مشکل بودن و تخصصی بودن پروسه روکش کاری ملامینه و نیز بعلت سرمایهگذاری بالا و مهمتر از آن ارزش افزوده بالای آن معمولاً کارخانجات MDF جهان دارای خطوط روکش ملامینه بوده و انواع MDF ملامینه را نیز عرضه میکنند. در این روش تنوع MDF تولیدی نیز بالا میرود.

برای ملامینه کردن سطح MDF باید سطوح تخته با سنباده 021-001 Grit سنباده زنی و صاف شده باشد و نیز عاری از هرگونه عیوب سنباده زنی و غیره باشد. دو طرف MDF باید با یک نوع روکش با گرمای یکسان روکش شوند تا بعداً باعث تاب برداشتن آن نشود. شرایط چسباندن روکشهای ملامینه معمولاً به شرح زیر است:

دمای پرس c 200-160

فشار پرس 2 KN/m 250. 200

زمان 60. 40 ثانیه

درصد رطوبت MDF 9-6%

بعد از پرس کردن باید تخته روکش شده برای مدتی روی صفحهای صاف نگهداری شود تا خنک شده و دمای آن به زیر 50 c برسد تا در مراحل بعدی دچار مشکل و ایراد نشود.

این نوع روکش با عملکرد و قابلیت بالا در موارد کاربردی که دوام بالای سطوح و مقاومت آن در برابر عوامل خارجی مورد نیاز است کاربرد بسیار دارد.

تفاوت قابل توجه بین MDF ملامینه و نئوپان ملامینه در این است که لبههای MDF ملامینه قابل ماشین کاری است که میتوان پس از ماشین کاری و فرمدهی و پروفیل کاری ،لبههای آن را با نوارهای Soft Form لبه چسبانی کرد.

ضخامت روکشهای ملامینه بین 35/0 – 25/0 میباشد و حدود 50% ضخامت آن را چسب MF تشکیل میدهد ،البته در انواع روکش ملامینههای نرم که برای تهیه روکش بصورت رول تولید میشود ،این مقدار کمتر است. با توجه به ضخامت نازک روکش ملامینه تلرانس ضخامت تخته به ضخامت نازک روکش ملامینه، تلرانس ضخامت تخته باید در حداقل بوده و از 1/0+ میلیمتر تجاوز نکند.

دارا بودن تمام امکانات تزئینی و نیز مقاومت مناسب روکش ملامینه در برابر رطوبت ،آب،حرارت ،سایش و … باعث می شود تا دامنه وسیعی از کاربردهای متنوع را برای MDF با روکش ملامینه در مبلمان اداری منزل ، درها و بدنه کابینت ،لوازم اتاق خواب و تخت خواب ، مبلمان بچه ،مبلمان و لوازم دستشویی و حمام ،روکوب دیوار ،پارتیشن و … نام برد. از روکش ملامینه همچنین نوار لبه چسبانی نیز تولید میکنند که هماهنگ با سطح در لبهها چسبانده میشود. در واقع میتوان گفت پرکاربردترین نوع روکشها نوع ملامینه میباشد و از نظر قیمت نیز بسیار مناسب و قابل رقابت با سایر انواع روکشها میباشد. روکش کاری با روکش ملامینه روی MDF بسیار متداول بوده و معمولاً بسیاری از کارخانجات بزرگ جهان دارای خطوط روکش ملامینه هستند. کار با ورقهای روکش شده با روکش ملامینه به نسبت روکشهای HPL آسانتر است. این نوع روکش پرکاربردترین نوع روکش مخصوصاً در صنعت MDF است.

سایر روسازیها

علاوه بر روکشها برای روسازی تختههای چوبی و MDF از روشهای دیگری از جمله نقوش منبت کاری ،رنگکاری ،لاک و الکل و … استفاده میشود. میتوان گفت مهمترین این روشها رنگکاری و سپس لاک کاری است . در این بخش بطور خلاصه مواردی از این نوع روسازیها نام برده میشود.

نقوش منبت ریز

نقوش منبت عمیق

رنگ کردن

لاک کاری

پرس های ممبران (بالشتکی ،غشایی)

چون در صفحات مختلف این متن بارها به پرس ممبران اشاره شده است توضیح کوتاهی در مورد این نوع پرس در زیر ارائه میشود.پرس ممبران یک پرس یک طبقه است ،که یکی از صفحات آن دارای محفظه بزرگی از جنس مادهای قابل انعطاف (مانند سیلیکون یا سایر لاستیکهای مصنوعی) با ضخامت دیواره 3-2 میلیمتری است. در صورتیکه این محفظه در صحفه زیری پرس باشد از آب گرم پرشده و اگر در صفحه بالایی تعبیه شده باشد با هوای گرم ، پر خواهد شد.

با استفاده از این پرسها میتوان روکشهای تزئینی مانند فویلهای PVC یا روکشهای چوبی و … را روی MDF که قبلاً سطح و یا لبههای آن ماشین کاری شده چسباند. معمولاً برای این کار فقط از MDF استفاده میشود چون تنها تخته قابل ماشین کاری است . بیشترین استفاده از این نوع پرس برای تولید درهای پیش ساخته کابینت و درهای داخلی ساختمان از MDF میباشد.

روکش های مختلف ام دی اف مانند ملامینه، کاغذی یا پی وی سی چه تفاوت هایی با یکدیگر دارند؟ و کدامیک کیفیت بهتری دارند؟

جواب بسته به کاربردی که خواهیم داشت گزینه مناسب از بین این محصولات مختلف ام دی اف را می توان انتخاب نمود که همه آنها در گروه ام دی اف های دکوری قرار می گیرد که شامل موارد زیر می باشد:

- روكش چوبي:

اغلب در صنايع مبلمان و طراحي داخلي مورد استفاده قرار می گیرند

- روكش ملامينه:

که از روکش های کاغذی ملامینه استفاده می کنند و در صنايع تخته خرده سازي کاربرد دارد

- فويل هاي كاغذي و PVC:

ضخامت، تاثير دكوري و دوام اين مواد سطحي براي مصارف متفاوت ممکن است با هم فرق داشته باشد، مثلا MDF هاي روكش شده با كاغذهاي طرح دار يا طر حهاي ساده براي استفاده در سطوح دكوري يا ديگر موارد خاص، مانند تخته هايي با سطح كاملا شيشه اي و صاف می باشد.

- سطوح داراي بافت هاي برجسته:

برای زدن نقش های برجسته روی سطح ام دی اف که مصارف مختلفی هم می تواند داشته باشد تولید می شود

- لاك الكل:

نماي جلا خورده با استفاده از لاك الكل براي مصارف دكوري می باشد که برای نماي چوبی و استفاده در پوسته ي در ها و پوشش ديوا رها ساخته می شود